Hintergrund

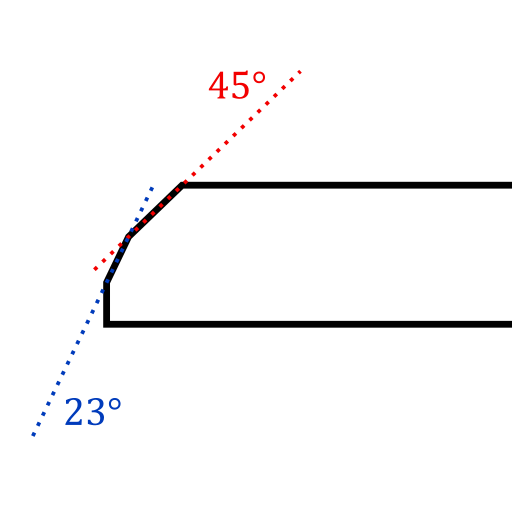

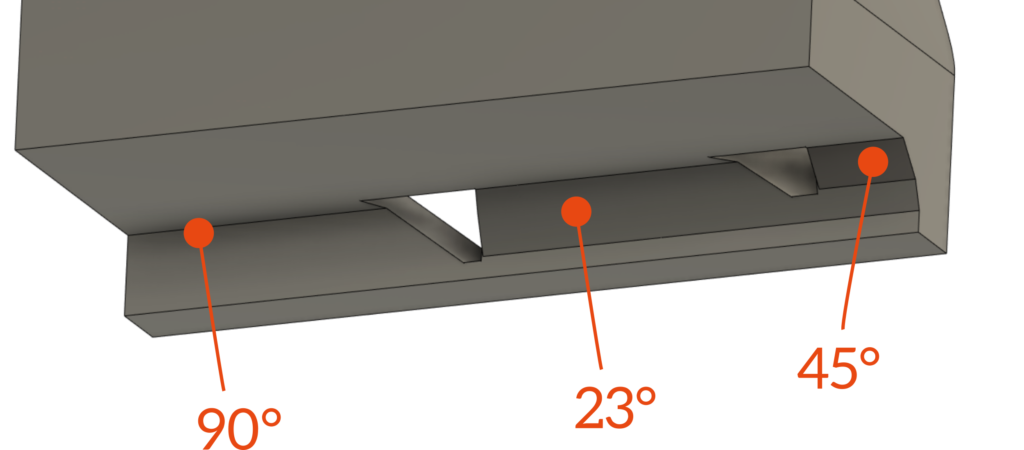

Beim Trockenbau mit Gipskartonplatten müssen die geschnittenen Kanten mit einer Fase versehen werden. Später werden die dadurch entstehenden Fugen mit Gips-Spachtelmasse geschlossen. Damit eine gute Haftung zwischen den Platten entsteht, empfiehlt die Firma Rigips eine Fase mit 23° und eine mit 45° an den Stoßkanten (Siehe Abbildung 1).

Da wir noch eine angebrochene Rolle 3D-Druck Filament übrig hatten, kam kurzerhand die Idee das Werkzeug selber zu bauen.

Vorbereitung

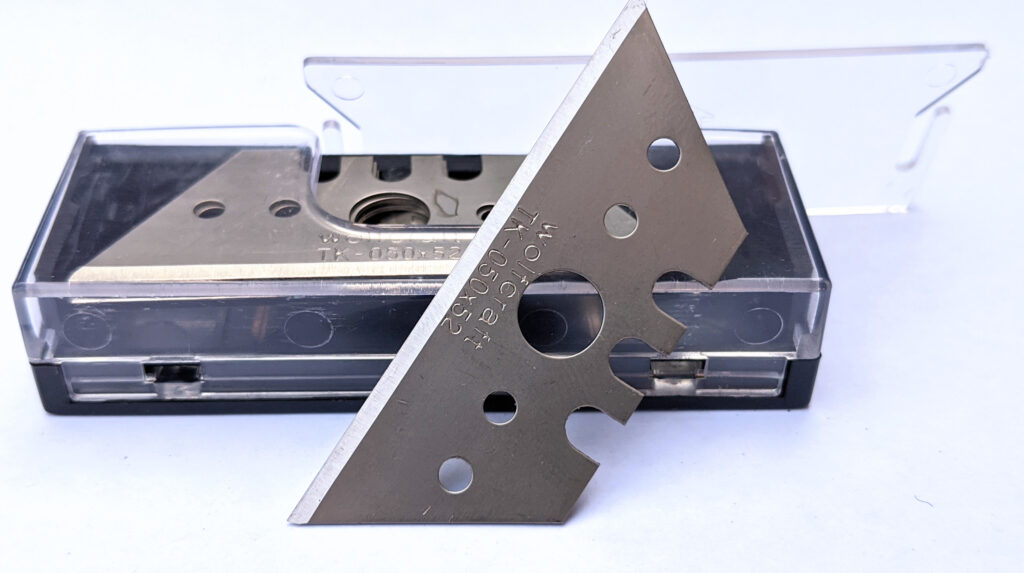

Als erstes besorgten wir uns einheitliche Trapezklingen von Wolfcraft, die sich gut zum Schneiden der Platten eignen. Bei Amazon wurden wir schnell für knapp 1,70€ fündig.

Hier der Link zu Amazon*

Konstruieren

Jetzt ging es an unser CAD-Programm zum Konstruieren des Werkzeuges. Wir sind absolut von Autodesk Fusion 360 begeistert. Das Programm ermöglicht professionelles CAD-Design – kostenlos für Hobbys und günstig für kommerzielle Zwecke.

Hier geht’s zu Autodesk Fusion: Link

Grundfunktion herstellen

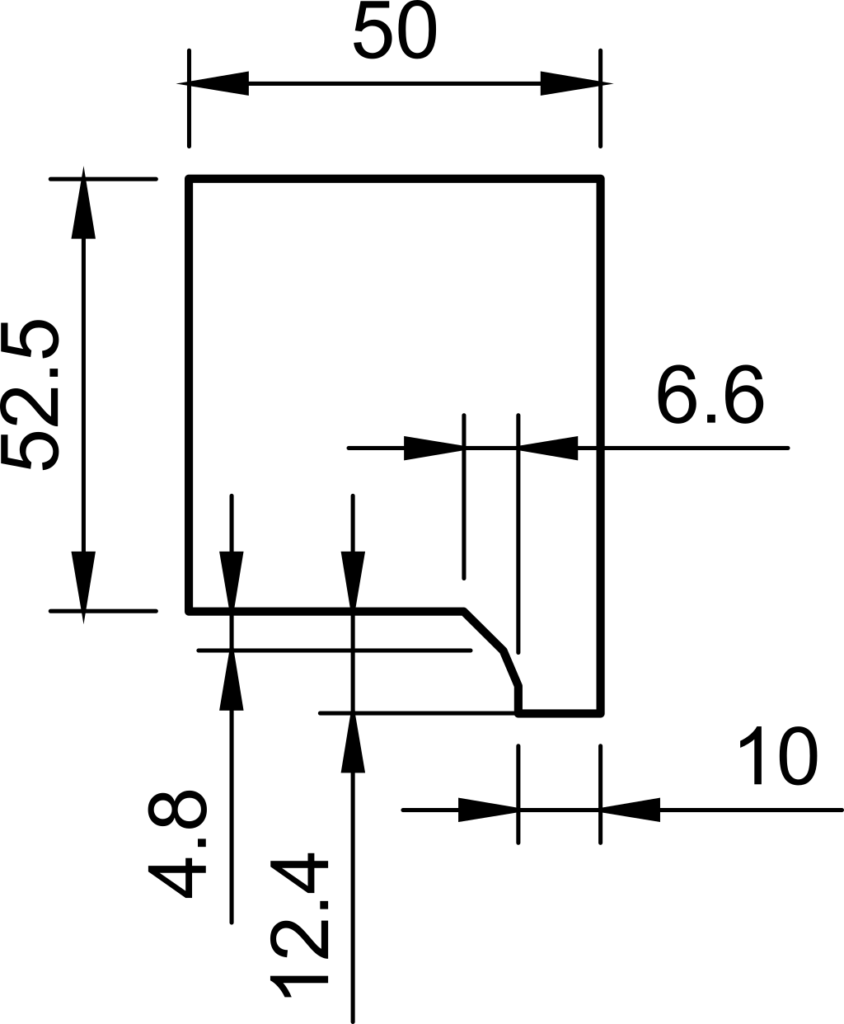

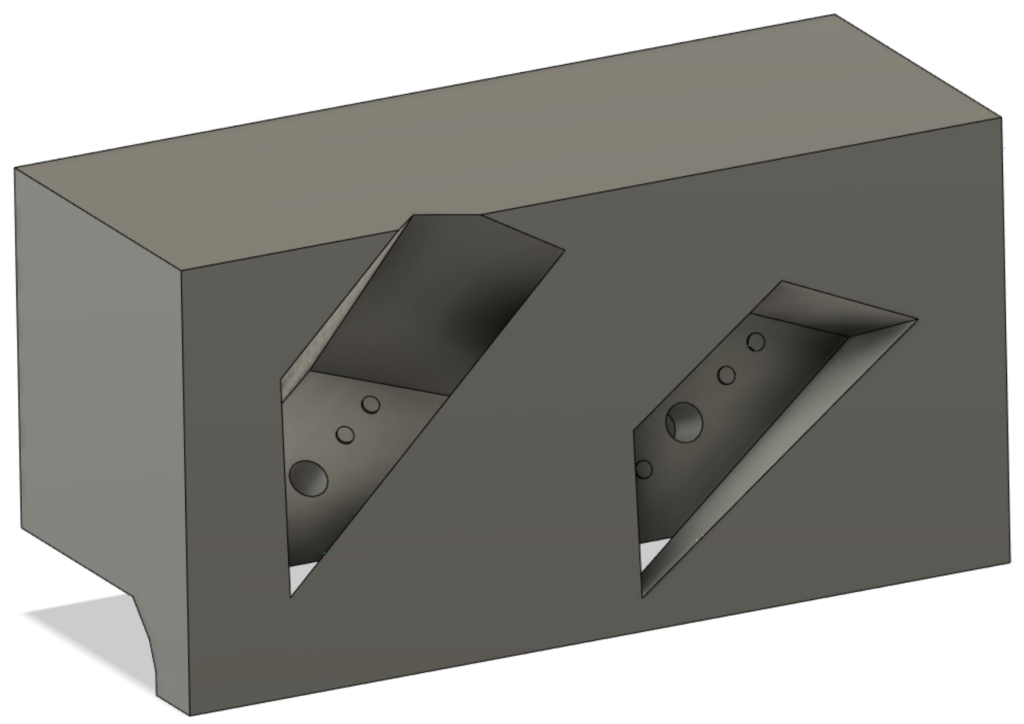

Grundsätzlich benötigten wir einen handlichen Hobel – ca 5cm x 5cm, der über die Kante der 12.5mm hohen Platte gleitet. Damit man auch eine auf dem Boden liegende Platte schneiden kann, sollte das Werkzeug nur 12.4mm an der Kante nach unten ragen. Hier folgt eine Zeichnung des Entwurfs im Querschnitt

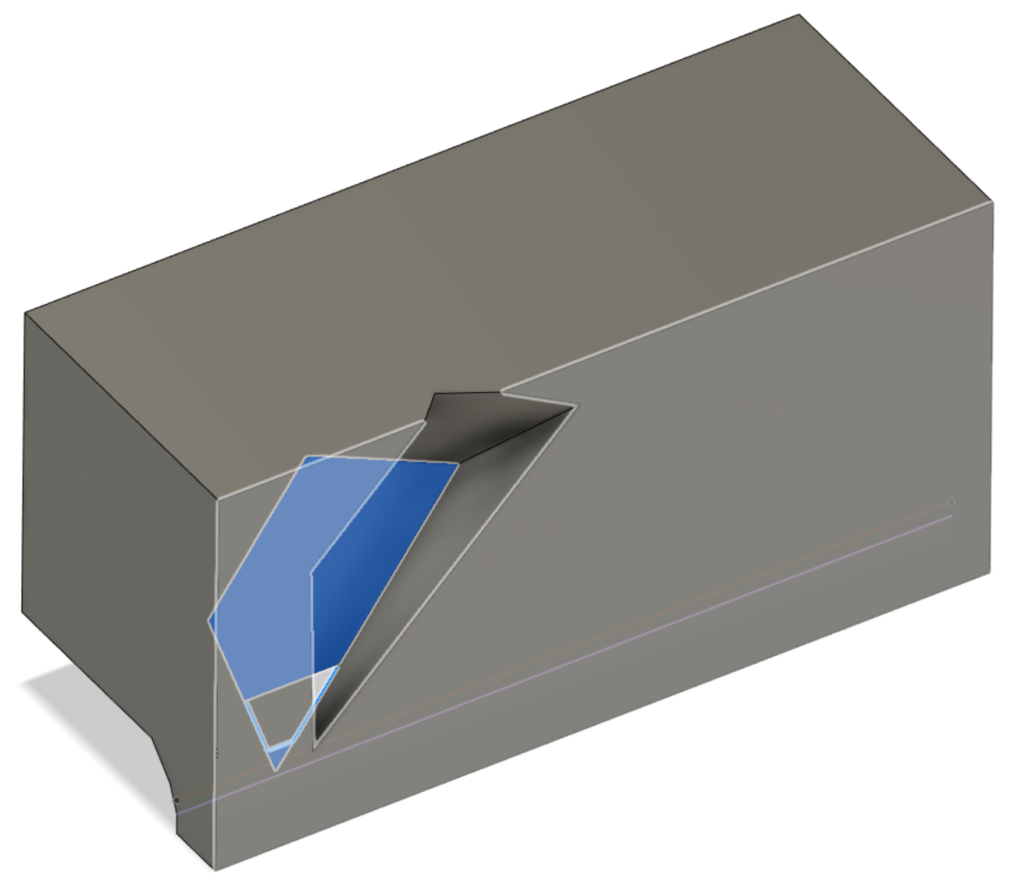

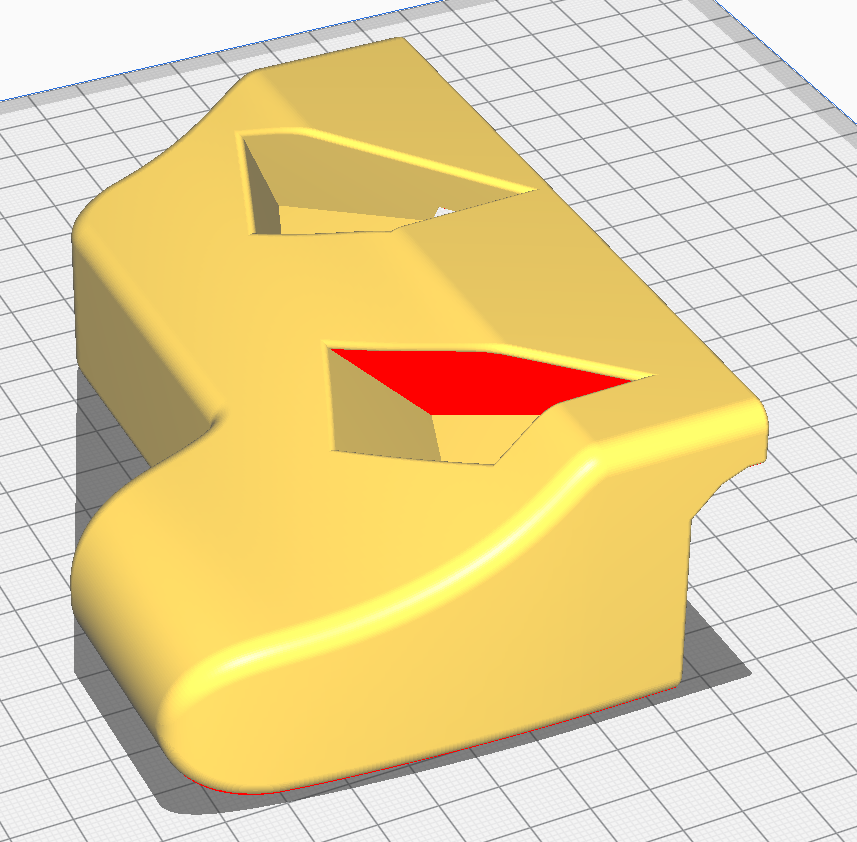

Die Trapezklingen müssen jetzt so eingesetzt werden, dass eine genau in der 45° Ebene liegt und eine in der 23° Ebene. In Fusion lassen sich dafür Ebenen direkt auf die Flächen legen. Auf die Ebene zeichnet man dann die Kontur der Trapezklinge und entfernt das Material dann mit einer Extrusion aus dem Hobel. Denkt dabei daran, die Maße der Klingen mit 1-2 mm Spiel zu versehen, damit die Klingen später in den Hobel passen.

Die Position der Klinge wurde so gewählt, dass die untere Spitze nicht aus dem Hobel herausragt – der Abstand beträgt ca 1mm.

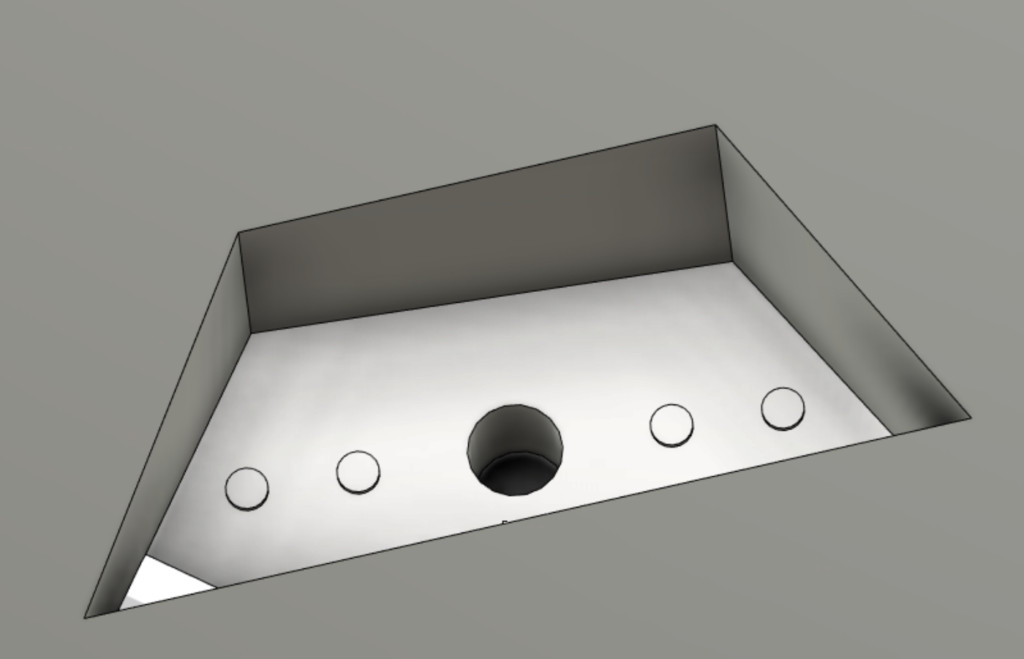

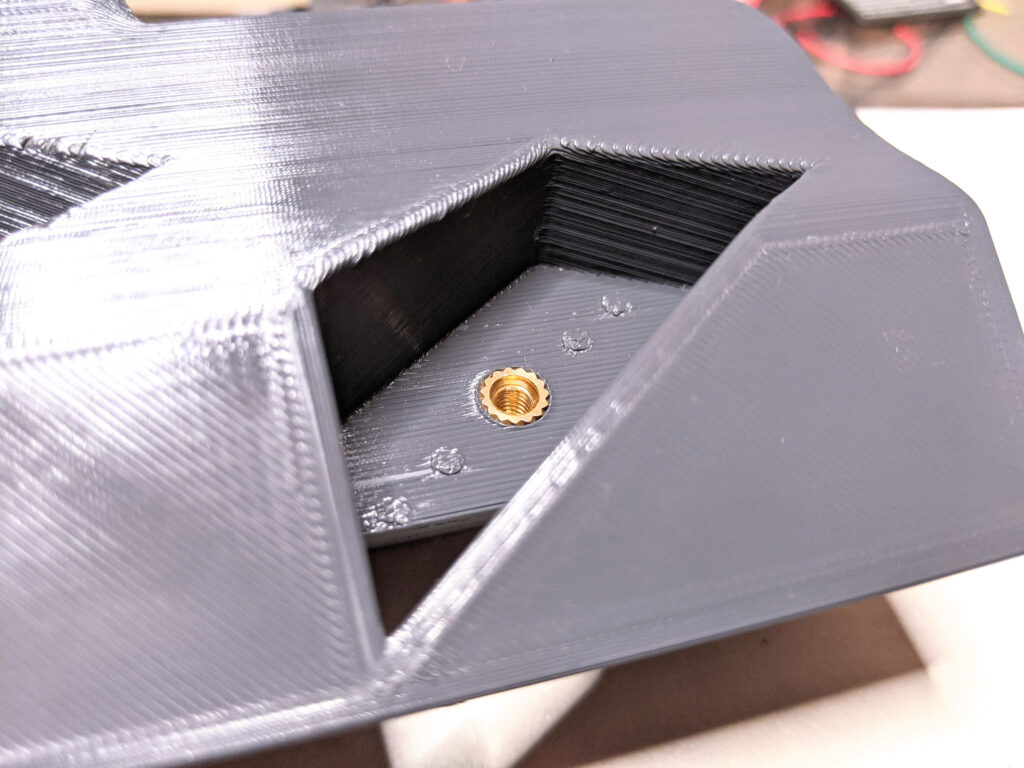

Für die Montage der Klingen wurden M4-Zylinderkopfschrauben (DIN 912) ausgewählt. Deren Köpfe sind zwar zu klein für das Durchgangsloch in der Trapezklinge, dafür müssen die Gewindeeinsätze nicht so tief in den Hobel gesetzt werden. Mit einer Unterlegscheibe halten die M4-Schrauben sowieso auch sehr gut.

Um das M4-Gewinde in den Hobel zu setzen, haben wir darauf verzichtet ein Gewinde mit dem 3D-Drucker zu erzeugen. Fusion kann das zwar super modellieren, allerdings hält das nie wirklich gut und ist schon gar nicht dafür ausgelegt, mehrmals die Schraube raus und rein zu drehen. Daher haben wir uns wieder einmal für Gewindeeinsätze von ruthex® entschieden. Diese lassen sich mit einem Lötkolben sehr einfach in den Kunststoff drücken und bieten mit Ihrer verzahnten Oberfläche einen recht guten Halt.

Hier der Link zu den Gewindeeinsätzen bei Amazon: Link

Um die Klingen in ihrer Position zu fixieren wurden außerdem ein paar Erhebungen konstruiert, die in die linear angeordneten Löcher greifen. Auch diese wurden lieber 1mm kleiner gewählt um die Ungenauigkeit beim Drucken auszugleichen.

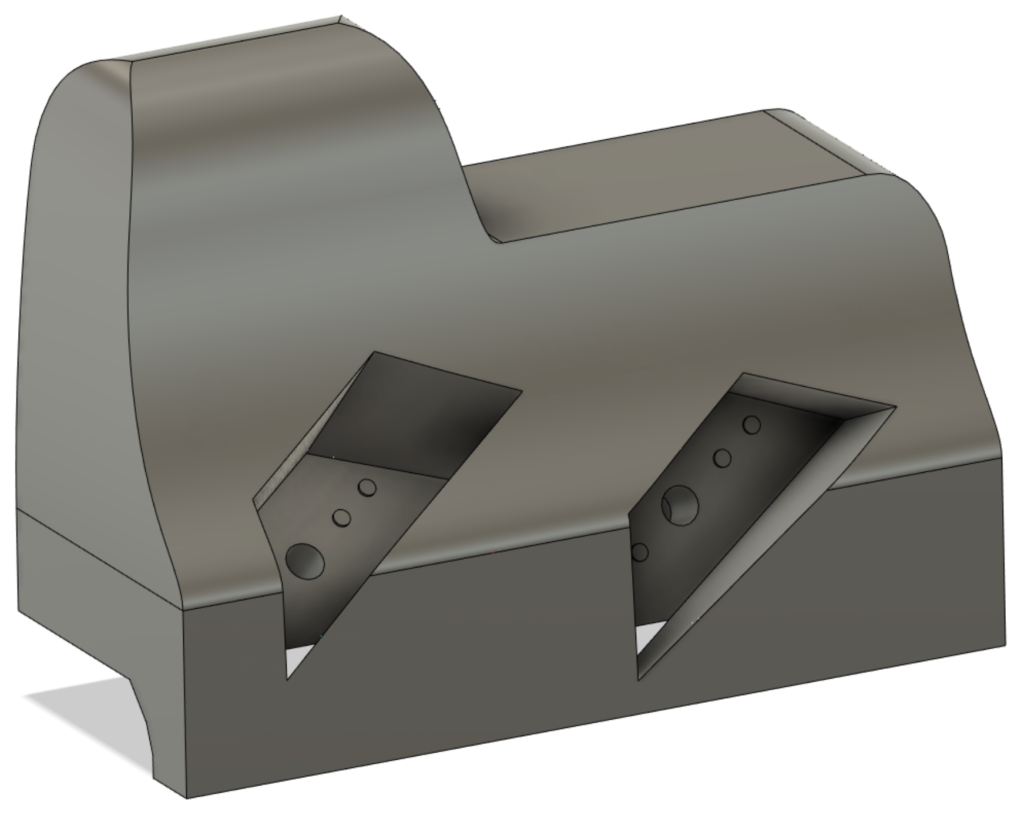

Ergonomie

Ein Werkzeug muss nicht nur gut funktionieren – es muss auch gut in der Hand liegen. Deshalb bekommt der Hobel noch eine Erhöhung zum Umschließen mit der Hand. Außerdem wurden die Kanten mit mehreren Rundungen deutlich ergonomischer angepasst.

Hier sieht man einmal die Anpassungen in aller Kürze:

Endarbeiten

Schiebt man den Hobel erstmals an die zu bearbeitende Platte, dann ist diese zu Beginn natürlich noch rechtwinklig. Erst nach der ersten Klinge wird die 23° Phase abgenommen und abschließend die 45° Fase.

Daher sollte die Kontur an der Unterseite des Hobels in der Reihenfolge der Klingen angefast werden, wie in Abbildung 9 zu sehen.

3D-Druck

Das Modell ist jetzt bereit für den Druck. Dafür haben wir noch jede Menge graues PLA-Filament übrig. Mit Cura haben wir das Slicen übernommen und uns für eine seitlich liegende Position entschieden.

Der Druck hat mit folgenden Parametern etwa 15 Stunden gedauert:

| Düse | 0.3 mm |

| Schichtdicke | 0.24 mm |

| Wand- & Bodenlinien | 5 |

| Fülldichte | 28% |

| Temperatur Düse | 225 °C |

| Temperatur Druckplatte | 60 °C |

| Druckgeschwindigkeit | 70 mm/s |

| Druckplattenhaftung | Brim |

Ergebnis

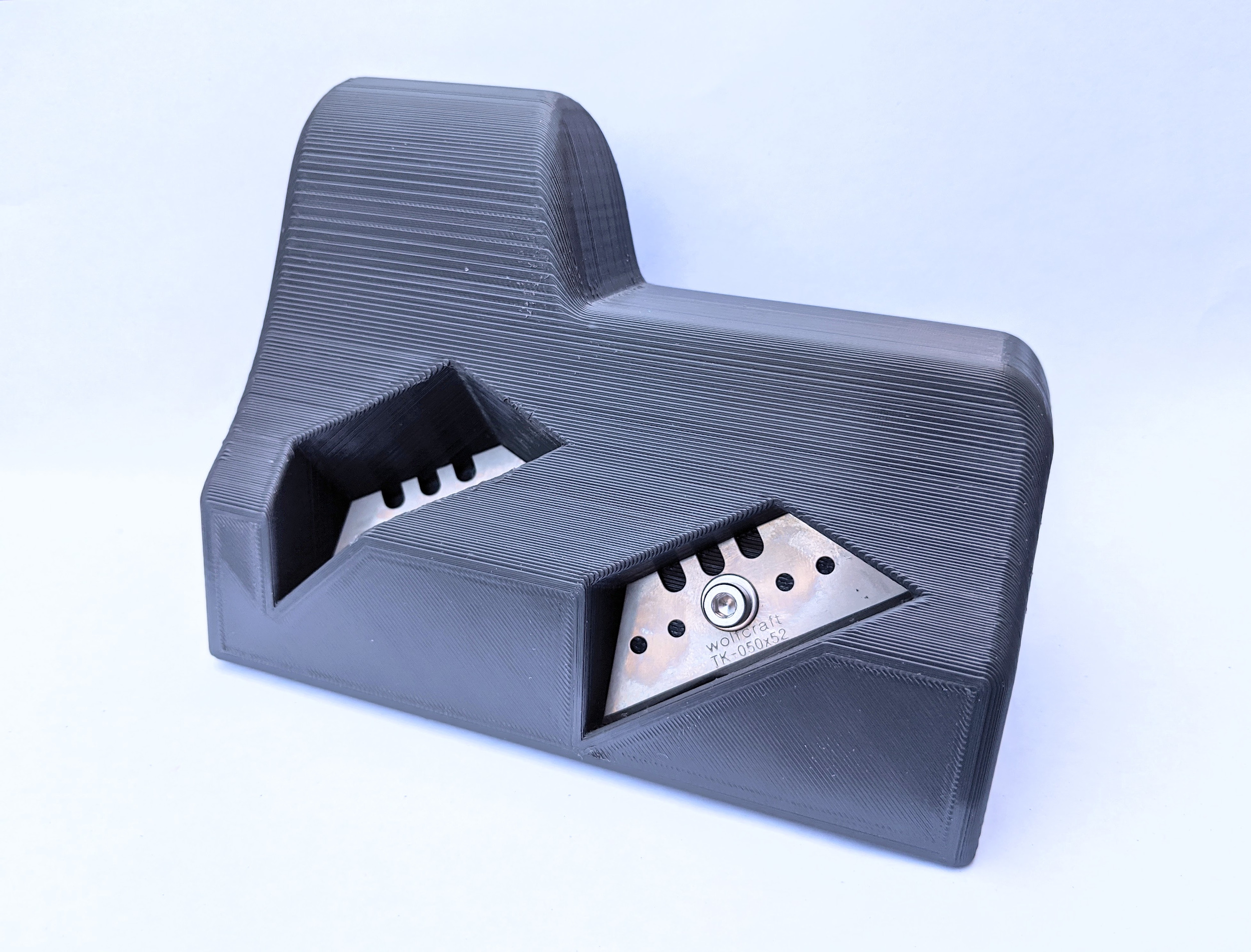

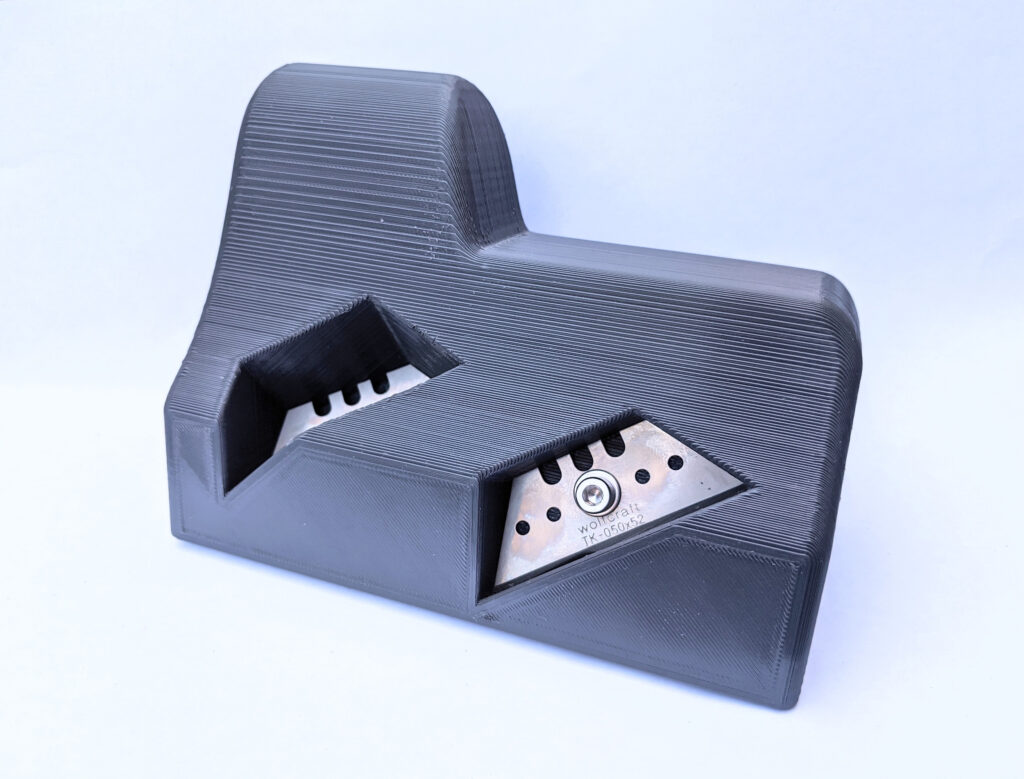

Nachdem alle Stützstrukturen vom Werkzeug entfernt waren, wurden die Gewindeeinsätze in die Löcher gesetzt.

Anschließend mussten nur noch die Klingen verschraubt werden und das Werkzeug ist fertig.

Die ersten Tests mit dem Hobel verliefen ganz gut. Das Ergebnis sieht zwar aus wie eine große einheitliche Fase – aber wir denken nicht, dass es da auf die genaue Gradzahl ankommt 😉

Direkt beim ersten „Schieben“ bekommt man mit dem Gerät allerdings noch keine Perfekte Fase hin, da muss mann schon mehrfach über die Kante gehen. Von daher ergibt es wahrscheinlich mehr Sinn, direkt mehrere Klingen in Reihe zu setzen.

Von Wolfcraft gibt es z.B. direkt so einen 3-fach Kantenhobel für knapp 15€. Wahrscheinlich würde ich nächstes mal doch eher den nehmen 😉

Zum Kantenhobel bei Amazon: Link

Alle Produktbezeichnungen, Logos und Marken sind das Eigentum ihrer jeweiligen Besitzer. Alle auf dieser Website benutzten Firmen-, Produkt- und Dienstleistungsbezeichnungen dienen ausschließlich zu Identifizierungszwecken. Aus der Verwendung dieser Namen, Logos und Marken kann keine Billigung abgeleitet werden.